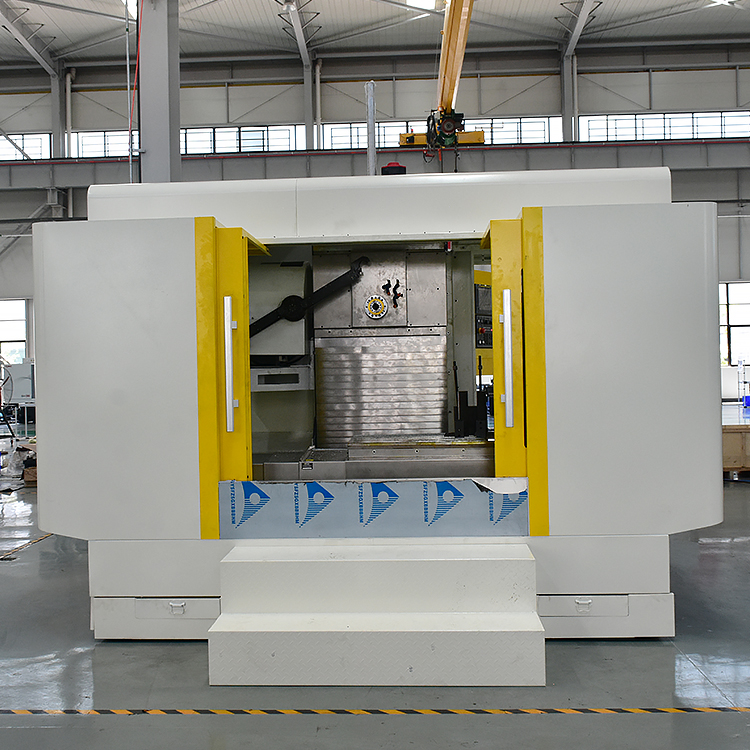

数控铣床镗孔概述

数控铣床镗孔工艺精度高,数控铣床精密镗孔尺寸精度可达it8~it7,孔径控制在0.01mm之内。如果是精镗孔,加工精度可达tt7-it6,表面质量良好。对于普通镗孔,表面粗糙度Ra值为1.6~0.8μM镗孔工艺知识

2。镗刀安装步骤及注意事项:镗刀工作部件的安装,特别是基于偏心原理的工作调整是非常重要的。安装好镗刀之后,一定要观察镗刀主刀刃之上平面,与镗刀头进给方向是否在同一水平面之上?只有安装在同一水平面之上,才能保证多个切削刃处于正常的加工切削角度。

镗刀试镗根据工艺制造要求调整镗刀,并留有0.3-0.5mm的余量。镗孔和配套镗孔的粗镗余量按初始孔余量≤0.5mm调整,必须满足后续精镗余量。

镗刀安装出借之后,需进行试镗,验证镗刀调试是否符合粗镗镗加工知识镗加工要求镗加工后,认真检查工装,工件定位基准及各定位元件的稳定性和可靠性。

用卡尺加工的初始孔的直径是多少?现在预留多少加工余量?

镗孔后应检查设备(主轴)的重复定位精度和动平衡精度是否满足加工制造的要求。

在水平镗削试验过程之中,应确定π-伸长的动态跳动值,合理修改切削参数,以减小离心剪切振动的影响。

根据粗镗、半精镗、精镗的步骤,合理分配分层镗削余量,粗镗削余量约为0.5mm;半精镗削余量约为0.15mm,从而避免半精镗余量过大而影响精镗余量调整的刀具现象。

对于难加工材料和高精度镗孔(公差≤0.02mm),可增加精镗步骤,镗孔余量不应小于0.05mm,以免在加工表面产生弹性切削。

数控铣床在镗刀设置过程之中,要避免镗刀工作部分(刀片和刀座)边缘的冲击,损坏刀片和刀座导槽,改变镗刀的调整值,影响孔加工精度。

数控铣床在镗孔过程之中,注意保持足够的冷却,增加加工零件的润滑效果,以减少切削力。

在每个加工步骤之中,都采用严格的标识,防止切屑参与二次切削,影响加工精度和孔直径表面质量。

镗削过程之中,随时检查刀具(刀片)的磨损程度,并及时更换,以保证孔径加工质量;精镗过程之中,严禁更换刀片,防止误差12。每道工序加工完成之后,必须严格执行工艺质量控制要求,并对先进的镗刀(刃)进行认真检查。(污铲痕迹易于分析、调整和改进钻孔过程。

3、 镗削过程之中的主要问题

刀具磨损

镗削过程之中,刀具连续切削,容易磨损和损坏,降低了孔加工的尺寸精度,增加了表面粗糙度值;同时,微调进给单元校准不正常,导致调整误差,加工孔径偏差甚至产品质量失效。

叶片边缘磨损的变化

。主要影响因素有:刀杆长径比过大或悬伸太长、刀片材料与工件材料不匹配、镗削量不合理、余量调整分配不合理、初始孔位偏差导致余量周期性变化工件材料具有高刚度或低塑性,刀具或材料倾向于向刀具屈服

表面质量

在加工表面镗削鱼鳞或螺纹切削线是一种常见的表面质量现象

主要是由于刀具进给速度与转速不匹配

知识面镗孔的

主要是由于镗孔的刚性振动和刀具的磨损

数控铣床镗孔知识

调整误差

数控铣床在镗孔过程之中,要求操作者调整分配层的切削高度,而在调整切削余量分配时操作不当容易造成加工尺寸精度偏差。

测量误差

镗孔过程之中及镗孔之后测量工具使用不当、测量方法错误是镗孔质量通病。

测量工具误差测量方法错误典型镗孔质量问题分析